Epaisseurs

Les épaisseurs peuvent varier considérablement (il n’y a guère de dépressions à la surface). A ce propos il faut prendre en considération que des épaisseurs différentes peuvent provoquer une déformation des pièces moulées (en raison d’une diminution irrégulière).

La taille, la géométrie et la destination des pièces moulées déterminent pour l'essentiel l'épaisseur.

Construction de moules

En construisant une pièce moulée, il faut prendre en considération que l'outil soit fabriqué économiquement et il faut pourtant garantir une production rationnelle et de haute qualité. Généralement, on compte jusqu'à 30000 pièces d'une forme sans travaux de maintenance.

La glissière latérale et les pièces mobiles sont ultramodernes, mais elles rendent la construction des moules et en partie aussi les pièces moulées nettement plus chères et réduisent éventuellement la durée de vie des outils.

En particulier pour des surfaces à géométrie diverses, il est indispensable que les données CAD 3D soient disponibles. Pour la construction de moules, nous utilisons de préférence des données 3D-IGES, Parasolid ou Solidworks. Il est possible d'utiliser d'autres formats de données, mais il faut en discuter d'abord. Il faut s'assurer que les données se référent à la pièce brute. En cas de tolérances critiques, il faut prendre en compte l'épaisseur de la couche de laque!

Retenue de la pièce moulée

1 ° et plus de retenue pour l’ébauche est toujours souhaitée et aide considérablement à sortir la pièce moulée de l'outil. Moins de (éventuellement pas de) retenue est possible, mais il faut le convenir avec nous d'avance. Il faut tenir compte de la retenue déjà dans les données CAD 3D. Il est également recommandé de convenir ceci par avance avec nous.

Rayons

Des rayons augmentent la résistance à la rupture des pièces moulées et baissent les coà»ts lors de la fabrication de la forme. En général, plus le rayon est grand, mieux c’est. Seulement pour la séparation de la forme, il est plus facile de fabriquer des angles aigus plutà´t que des arrondis.

Nervures

Par des nervures qui représentent une épaisseur de ± 50% de l'épaisseur de la paroi, il est possible d'atteindre la stabilité optimale des pièces moulées sans qu'il y ait des parties effondrées sur les cà´tés visibles. Dans la mesure du possible, il faudrait que la position des nervures corresponde à la direction de moussage pour éviter des inclusions d'air.

Inserts métalliques

Le plus souvent, les inserts filetés sont moulés en laiton (différents produits souvent spécifiques au fournisseur).

En insérant des pièces métalliques pour renforcer, il faut s'assurer qu'il n'y ait pas de déformation intolérable des pièces moulées et qu'il n'y ait aucune tension qui puisse provoquer des dommages.

Connexions

Souvent des douilles filetées sont utilisées pour des connexions à décaler, les inserts filetés moulés sont les plus fiables (voir également ep-FIX), aussi des différents types de fiches canon éclatées peuvent suffire pour des demandes limitées.

Pour des connexions qui sont rarement à décaler, on peut visser également des vis autoforeuses (vis PT) dans des trous prémoulés.

En collant, on peut atteindre une bonne connexion parmi des pièces moulées PUR et entre les pièces moulées PUR et des éléments extérieurs. Lors de la dernière application, il faut tenir compte de la différence de dilatation thermique des différents matériaux. Concernant la sélection de la colle, les fabricants des pièces moulées donnent des recommandations en fonction de l'application.

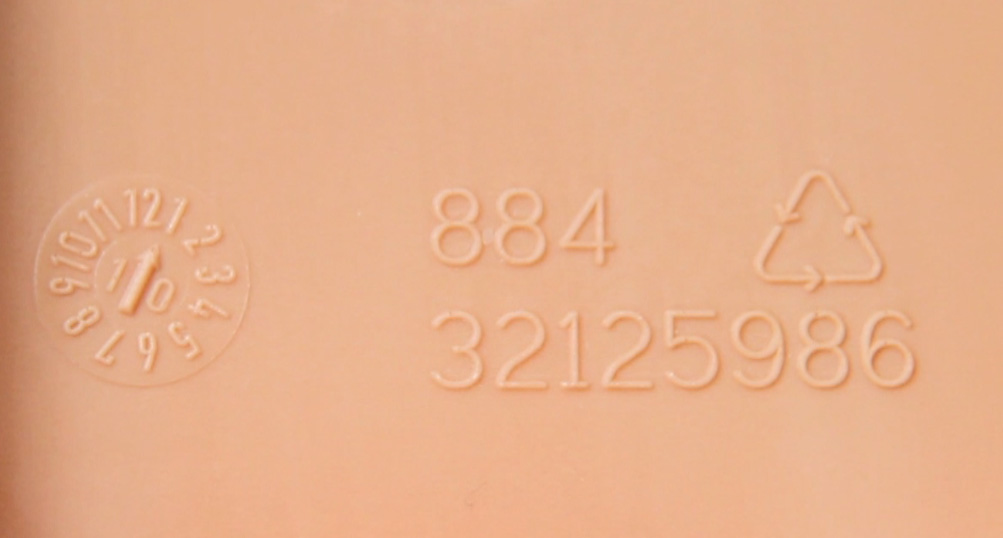

Identification des pièces moulées En général, une identification avec le numéro de la forme Emaform et du mois de production est appliquée sur la pièce moulée. D'autres identifications (nom du client, numéro d'article du client, signet PUR...) peuvent être appliquées à la demande. Ici il faut tenir compte que cette identification n'est possible que dans la direction de formage.

En général, une identification avec le numéro de la forme Emaform et du mois de production est appliquée sur la pièce moulée. D'autres identifications (nom du client, numéro d'article du client, signet PUR...) peuvent être appliquées à la demande. Ici il faut tenir compte que cette identification n'est possible que dans la direction de formage.

Tolérance de mesure

Sans mesures particulières dans la construction de moules et lors de la fabrication de pièces moulées, il est possible d'atteindre les tolérances de base suivantes: jusqu'à 250 mm ± 0.5 mm à partir de 250 mm ± 2‰.

Il est possible d'atteindre des tolérances plus réduites, mais ceci implique un surcroà®t de dépenses. Il faut contrà´ler avec le fournisseur les tolérances spéciales concernant la réalisation avant la fabrication des formes. On ne peut pas directement considérer les tolérances asymétriques dans la construction de moules à partir des données 3D. L'épaisseur de la couche de laquage n'est pas inclue lors de la construction de moules (la pièce brute correspond aux données 3D).

Partout o๠il faut du jeu pour le montage, il faut prévoir plutà´t un peu trop de jeu car une réduction ultérieure du jeu demanderait toujours de fraiser à nouveau l'outil; par contre en cas de trop faible jeu, il manque du matériau sur l'outil.

Rétrécissement du matériau

Le rétrécissement du matériau lors du processus de production est de 5 à 8 en fonction du matériau et de la pièce moulée. Il ne faut pas tenir compte du rétrécissement dans les données CAD livrées par le client. Les corrections nécessaires sont apportées par la construction des moules.

Comportement au feu

En ajoutant des agents pare-flammes (polyphosphate d'ammonium) on peut satisfaire la sévère norme américaine UL 94 V0.

En général les fournisseurs de matériau brut font tester les matériaux de panneaux d'une épaisseur de 10 mm pour du PUR-IHS et une épaisseur de 4 mm pour du PUR matériau compact d'une densité brute de 0.6 à 1.050. Seuls les objets testés spécifiques passent pour des produits agréées UL 94 V0.

Laquage

Des laquages d'un coloris RAL avec une structure faible facilitent la fabrication et contribuent à la fabrication et permettent des produits très résistants. Dans la plupart des cas, il suffit de laquer les cà´tés visibles. Des laquages spéciaux (lisse, poli miroir et des laques à effets spéciaux) ou des revêtements (p.ex. des revêtements EMV avec un vernis conducteur cuivre-argent) peuvent également être appliqués, mais ils sont généralement plus chers. Si certains endroits doivent rester non laqués ou ne doivent pas présenter un voile de couleur, des travaux additionnels de recouvrage sont requis. En cas de tolérances restreintes, il faut tenir compte d’une épaisseur de couche de laquage dans les données de construction et les convenir avec le fabricant.

Conductivité thermique

La conductivité thermique de la mousse intégrale dure PUR dépend de la densité brute. En règle générale, celle-ci est à environ 500kg/m3.