Wandstärken

Die Wandstärken können stark variieren (es gibt kaum Einfallstellen an der Oberfläche). Dabei ist aber zu beachten, dass unterschiedliche Wandstärken zu einem Verzug (wegen ungleichmässigem Schwund) der Formteile führen kann.

Die Formteil-Grösse, -Geometrie und -Anwendung bestimmen im wesentlichen die Wandstärke.

Formenbau

Beim Konstruieren eines Formteils ist darauf zu achten, dass das Werkzeug wirtschaftlich hergestellt werden kann und dass trotzdem eine rationelle und qualitativ hochwertige Produktion gewährleistet ist. Generell sind bis zu 30000 Stk aus einer Form ohne besondere Unterhaltsarbeiten möglich.

Seitenschieber und Losteile sind Stand der Technik, verteuern jedoch Formenbau und teilweise auch Formteile deutlich und vermindern unter Umständen die Standzeit des Werkzeuges.

Insbesondere bei Freiformflächen ist es unumgänglich, dass 3D-CAD Daten vorhanden sein müssen. Für den Formenbau verwenden wir vorzugsweise 3D-IGES-Daten, Parasolid oder Solidworks-Daten. Andere Datenformate sind möglich, müssen jedoch vorgängig abgesprochen werden. Bei den Daten ist darauf zu achten, dass sich diese auf das Rohteil beziehen. Bei kritischen Toleranzen muss die Schichtdicke der Lackierung berücksichtigt werden!

Formteilanzug

1° und mehr Anzug bezw. Formschräge ist immer erwünscht und erleichtert die Formteilentnahme aus dem Werkzeug wesentlich. Geringerer (event. kein) Anzug ist möglich, dies muss aber mit uns abgesprochen werden. Der Anzug sollte in den 3D-CAD Daten bereits berücksichtigt werden. Auch hier empfiehlt sich eine vorherige Absprache mit uns.

Radien

Radien erhöhen die Bruchfestigkeit der Formteile und senken die Kosten bei der Herstellung der Form. Generell gilt, je grösser der Radius desto besser. Einzig entlang der Formtrennung sind scharfe Kanten einfacher herzustellen als gerundete Kanten. Nach der Lackierung ergeben sich bei scharfen Kanten Radien von ca. 0.5mm.

Verrippungen

Mit Rippen die eine Dicke von ± 50% der Wandstärke aufweisen, kann eine optimale Stabilität der Formteile erreicht werden, ohne dass Einfallstellen auf den Sichtseiten auftreten. Nach Möglichkeit sollte die Rippenlage mit der Schäumrichtung übereinstimmen um Lufteinschlüsse zu vermeiden.

Metalleinlagen

Am häufigsten werden Gewindeeinsätze aus Messing eingegossen (verschiedene Produkte, meist herstellerspezifisch).

Beim Einlegen von Metallteilen zur Verstärkung ist darauf zu achten, dass kein untolerierbarer Verzug der Formteile auftritt und dass keine Spannungen entstehen, die zu Schäden führen.

Verbindungen

Für lösbare Verbindungen werden meistens Gewindebüchsen verwendet, am zuverlässigsten sind eingegossene Gewindeeinsätze (siehe auch ep-FIX), auch verschiedene Spreizbuchsentypen können begrenzten Ansprüchen genügen.

Für selten zu lösende Verbindungen können auch selbstschneidende Schrauben (PT-Schrauben) in vorgegossene Löcher eingedreht werden. Beim Kompaktmaterial funktioniert dies auch bei nachträglich gebohrten Löchern.

Durch Kleben können gute Verbindungen unter PUR-Formteilen und zwischen PUR-Formteilen und Fremdelementen erreicht werden. Bei letzterer Anwendung ist die unterschiedliche Wärmeausdehnung verschiedener Materialien zu berücksichtigen. Bezüglich Klebstoffwahl werden von den Formteilherstellern je nach Anwendung Empfehlungen abgegeben.

Varianten

Varianten eines Formteils können einerseits durch Wechseleinsätze im Werkzeug oder durch nachträgliche CNC-Bearbeitung erstellt werden.

Wechseleinsätze werden bei stärker abweichenden Geometrien und bei klar definierten Stückzahlen der Varianten bevorzugt, CNC-Bearbeitung bietet mehr Flexibilität und kann bei Bedarf einfach angepasst werden.

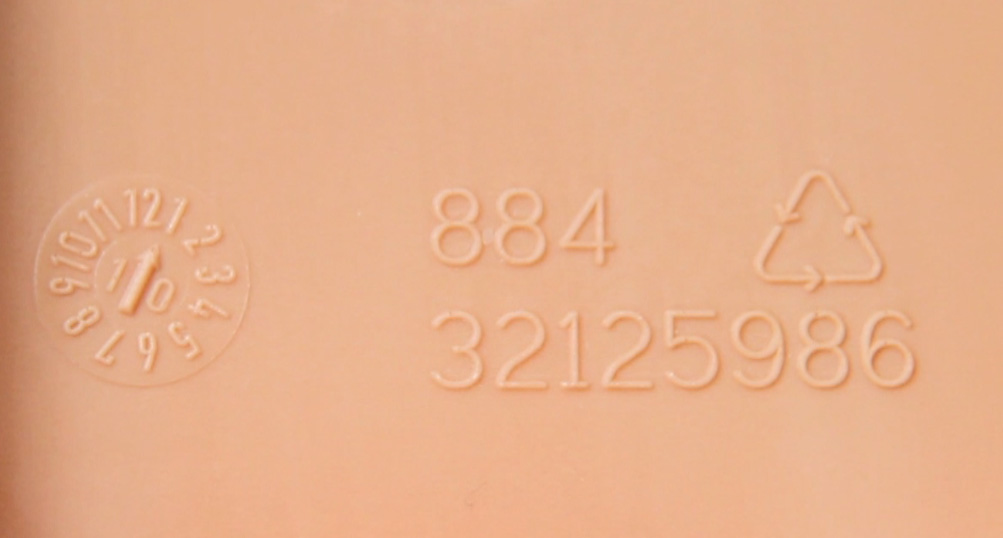

Kennzeichnung der Formteile Generell wird von uns eine Kennzeichnung mit der Emaform-Formennummer und dem Produktionsmonat auf dem Formteil angebracht. Weitere Kennzeichnungen (Kundenname, Kundenartikelnummer, PUR-Signet...) können auf Wunsch angebracht werden. Dabei ist zu beachten, dass diese Kennzeichnungen nur in Entformungsrichtung möglich sind.

Generell wird von uns eine Kennzeichnung mit der Emaform-Formennummer und dem Produktionsmonat auf dem Formteil angebracht. Weitere Kennzeichnungen (Kundenname, Kundenartikelnummer, PUR-Signet...) können auf Wunsch angebracht werden. Dabei ist zu beachten, dass diese Kennzeichnungen nur in Entformungsrichtung möglich sind.

Masstoleranzen

Ohne besondere Massnahmen beim Formenbau und bei der Herstellung der Formteile können folgende Grundtoleranzen erreicht werden: bis 250 mm ± 0.5 mm ab 250 mm ± 2‰.

Engere Toleranzen sind möglich, bedeuten jedoch einen Mehraufwand. Spezielle Toleranzen sind mit dem Hersteller vor der Formherstellung genaustens auf die Realisierbarkeit zu prüfen. Asymetrische Toleranzen können beim heutigen Formenbau ab 3D-Daten nicht direkt berücksichtigt werden. Ebenfalls werden beim Formenbau die Schichtdicke der Lackierung nicht eingerechnet (Rohteil entspricht 3D-Daten).

Ueberall wo Spiel für die Montage erforderlich ist, ist bei der Konstruktion eher etwas zuviel Spiel vorzusehen, weil eine nachträgliche Spielreduktion immer nachfräsen am Werkzeug bedeutet; bei zu wenig Spiel hingegen fehlt Material am Werkzeug!

Schwund des Materials

Der Schwund des Materials im Produktionsprozess beträgt zwischen 5‰ und 8‰ je nach Material und Formteil. Dieser Schwund muss in den vom Kunden gelieferten CAD Daten nicht berücksichtigt werden. Die notwendigen Korrekturen werden beim Formenbau eingebracht.

Brandverhalten

Durch Zusatz von Flammschutzmitteln (Ammoniumpolyphosphat) kann die strenge amerikanische Norm UL 94 V0 erreicht werden.

Die Rohstofflieferanten lassen in der Regel Plattenmaterial von 10 mm Wandstärke bei PUR-IHS und 4 mm bei PUR Kompaktmaterial mit einer Rohdichte von 0.6 bzw. 1.050 testen. Nur produktespezifisch geprüfte Objekte gelten als UL 94 V0 zugelassene Produkte.

Chemikalienbeständigkeit

Polyurethan als Duroplast hat aufgrund seiner chemischen Struktur eine sehr gute Chemikalienbeständigkeit. In Kombination mit einem ebenfalls auf PUR basierenden Lacksystem ist somit der Einsatz im Labor oder Medizinalbereich problemlos möglich. Für gängige Chemikalien gibt es Tests betreffend Beständigkeit, spezielle chemische Anforderungen können zusätzlich geprüft werden.

Lackierung

Lackierungen in einem RAL-Farbton mit einer leichten Struktur erleichtern die Herstellung und tragen zu sehr pflegeleichten Produkten bei. In den meisten Fällen genügt es die Sichtseiten zu lackieren. Spezielle Lackierungen (glatt, hochglanz und spezielle Effektlacke) oder Beschichtungen (z.B. EMV-Beschichtung mit Kupfer-Silber Leitlack) können ebenfalls angewendet werden, sind in der Regel jedoch teurer. Müssen gewisse Stellen unlackiert bleiben oder dürfen keinen Farbnebel aufweisen, so sind zusätzliche Abdeckarbeiten notwendig. Bei engen Toleranzen muss die Schichtdicke der Lackierung in den Konstruktionsdaten berücksichtigt und mit dem Hersteller abgesprochen werden.

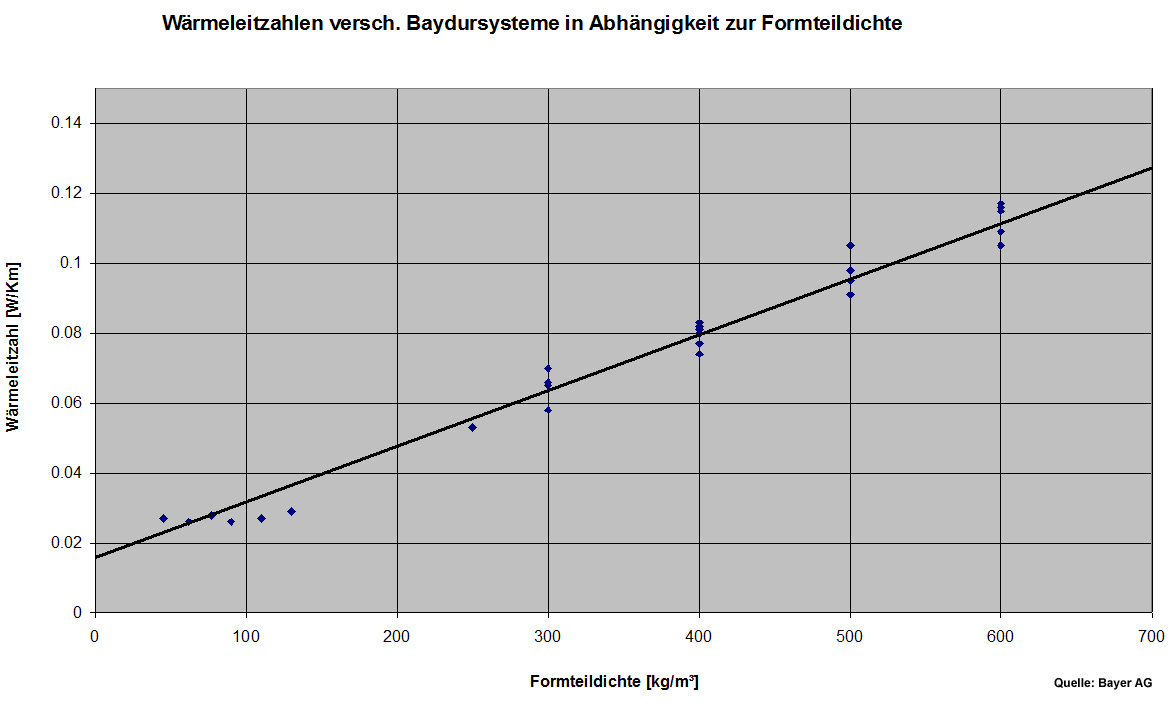

Wärmeleitfähigkeit / Isolation / Schallabsobtion

Die Wärmeleitfähigkeit beim PUR-Integralhartschaum ist abhängig von der Rohdichte. Diese liegt in der Regel bei ca. 500-600kg/m3. Die Dichte von Kompakmaterial liegt bei ca. 1050kg/m3 und kann daher die Isolationswerte von Integralschaum nicht erreichen. Im Bereich Schallisolation sind beide Materialien deutlich besser als vergleichbare Lösungen aus Blech.